1 引言

准确地进行流量计量需要精确度高、重复性和可靠性好的测量元件。但使用过程中,由于磨损、震动及流量不稳定等因素,仪表性能逐渐衰退,严重影响了测量精度和实验结果的可信度。因此,研制适用于特定量程、流体介质和环境的高精度专用校准装置对评估与校正仪表系数、保证流量仪表的测量结果的置信度具有重要的工程应用价值。

国内外对流量仪表校准装置开展了深入研究。Roger C.Baker等基于容积法设计了采用电子校准系统。该系统中油泵驱动液体流过流量计,由计算机计量时间与流体量,与流量计输出结果比较,虽然精度尚可但系统仍属传统的容积校准法且存在噪声。Karsten Tawackolian等设计了计算机控制的超音速流量计校准装置。根据与流体体积成比例的脉冲数来控制流量,收集容器达到设定质量时转换开关动作,系统停止运行。根据流量计示数,完成校准,此方法属于采用传统的质量校准法。杨爱敏等研制了滑油流量校准装置,电机匀速拖动活塞从油缸中排油,通过被校流量计,计算流量与被校流量计的输出流量比较,完成校准并达到了较高精度。王荣合等基于“动态位移-时间法”设计了用于航空发动机的燃油流量校准装置,试验验证表明可靠度和精度均符合应用需求。

上述传统校准方法易于实现,但流量计输入可控范围受限,无法满足高精度校准尤其是动态校准的要求。本文从稳态及动态校准需求出发,设计了一套带位移反馈的校准装置,在AMESim环境下对以涡轮流量计为代表的校准系统进行了建模与数字仿真,验证了流量计数学模型的有效性和系统校准精度分布规律。

2试验装置

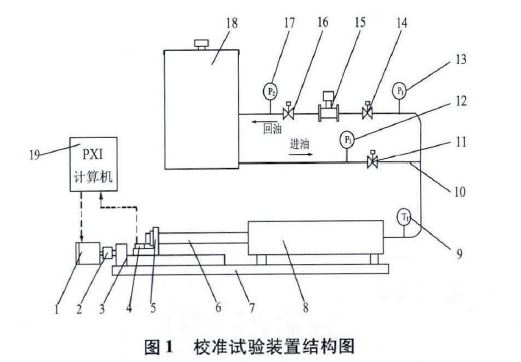

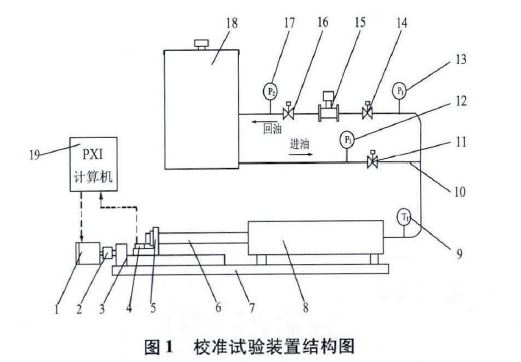

本文在文献调研基础上结合动态校准需求设计的活塞式流量计校准方案如图1所示。

图1 校准试验装置结构图

PXI计算机支持多种信号采集且实时性强,便于实现高性能标准化测试与精确的自动过程控制。小惯量伺服电机驱动滚珠丝杠,丝杠上的滑块推动活塞式计量缸的活塞杆移动,计量缸内的油液流向被校流量计,不考虑缸的泄漏和油的压缩性,流量正比于活塞缸的移动速度即伺服电机的转速(和输入电机的脉冲频率成正比)。为获得不同行程内活塞缸的平均速度,用光栅尺来实时测量活塞杆的位移。流量计校准试验过程如下:将计量缸活塞退至预定计量行程最左端位置,打开充油阀门11,油箱内的油液经过压力传感器P3、温度传感器T1向计量缸充油,充满后关闭阀门11;打开被校流量计前后阀门,校准试验开始,上位机设定好电机转速后启动使其正转,推动图中的计量活塞右移,油液经温度传感器T1、压力传感器P1,流量计前阀门至待检流量计、经后阀门和压力传感器P2回油箱。通过控制伺服电机转速与行程(可以实现恒定和瞬态、交变等动态转速控制),多次试验测得全量程和多测点输出流量,将理论计算结果与流量计实际输出结果比较,完成校准,对被校流量计作出评判。

3 建模与仿真

3.1涡轮流量计的数学模型

涡轮流量计测量精度高、重复性好,得到广泛应用。本文以涡轮流量计为例,分析其原理与数学模型。流体通过流量计产生驱动力矩,克服叶轮惯性及阻力矩使叶轮旋转。涡轮流量计正常工作时,根据牛顿运动定律有如下运动方程:

式中:J-涡轮的转动惯量;

W-涡轮叶轮的旋转角速度;

T-流体推动力矩。

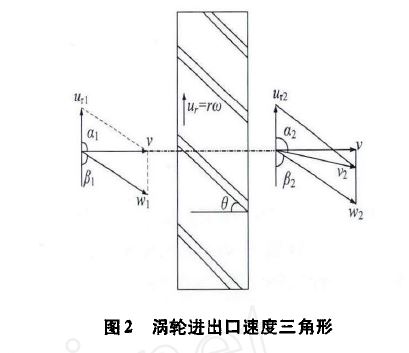

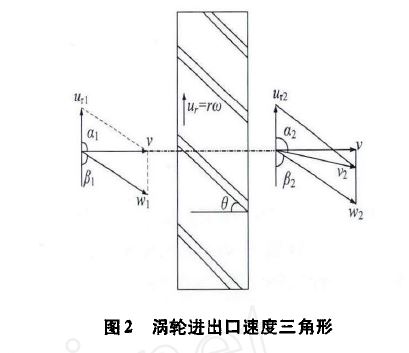

要确定推动力矩的具体表达式,对涡轮叶片进行受力分析。涡轮的受力主要根据动量定理求得,因此图2给出其进出口的速度三角形。

图2 涡轮进出口速度三角形

3.2校准系统AMESim建模

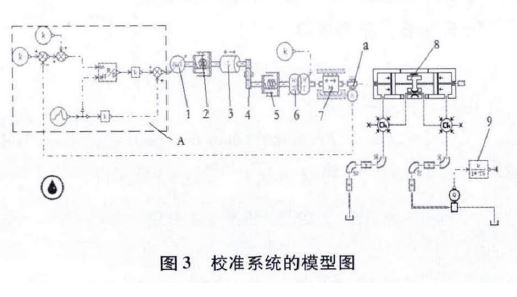

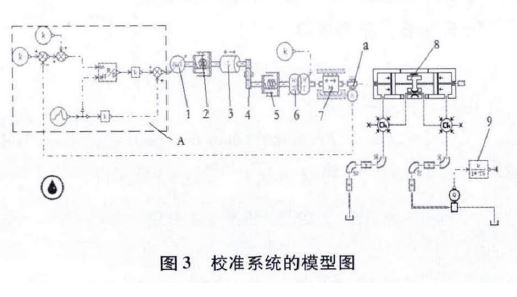

为了对设计的校准系统运行性能进行评估,本节建立了系统的AMESim模型并进行数字仿真。AMESim是面向对象的动力学建模软件,在各工程领域得到了广泛应用。本文经设计计算、参数设置和仿真获得计量缸的输出流量值与流量计的输出流量,研究校准系统关键部件参数对流量计输出结果的影响,可指导与优化校准系统设计,也为选择合适的校准试验条件提供参考。搭建的AMESim模型如图3所示。

图3 校准系统的模型图

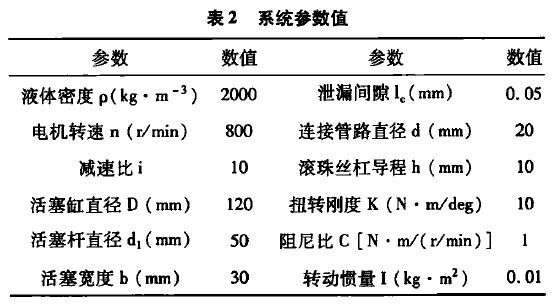

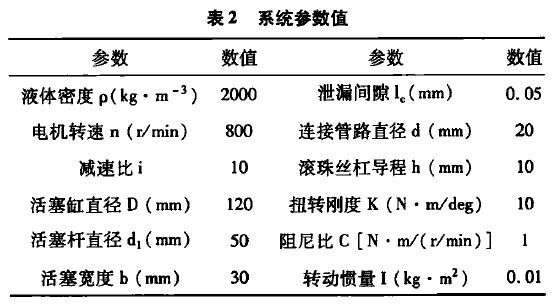

虚框A是控制部分将反馈信号与输入指令比较,控制计量缸的行程和速度。1为电机模型,输出扭矩和转速;2、3为考虑系统转动惯量的输出轴模型;4为减速器模型,可设置减速比;5、6为滚珠丝杠模型,丝杠将转动变为滑块直线运动推动活塞输出流量;7为考虑摩擦力的活塞杆质量块模型;8为考虑泄漏的计量缸模型;9为流量计数学模型。位移传感器a反馈活塞杆位移到A。模型中考虑实际连接时管路接头以及拐角等,搭建进出油管路仿真模型。由文献知,将系统的一部分惯量、粘性阻尼系数和刚度折算到转数高i倍的另一部分时,需将它们除以12。相反地,需将它们乘以i2。可以查得电机轴和滚珠丝杠的转动惯量值,将转动惯量折算到图2的部件3上。设置系统参数值,具体参数如下:

3.3校准系统仿真

3. 3.1 系统输出流量及位移

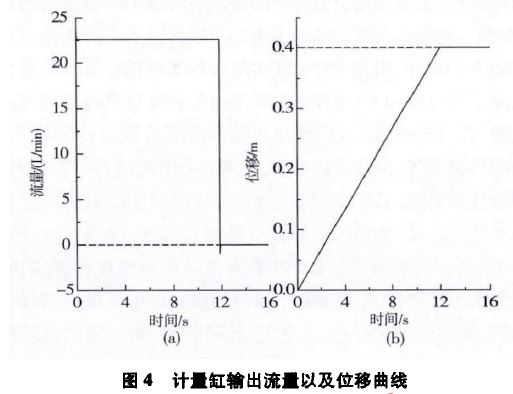

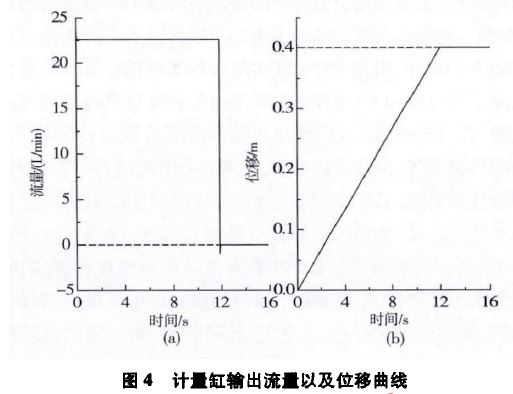

为便于分析计量缸行程始末的流量变化,设定计量缸活塞杆行程为0.4 m。按表2设定参数,其它默认。仿真运行时间为16 s,计量缸输出流量曲线如图4。

由(a)图可见,计量缸在短时间内输出稳定流量,且整个行程中输出流量平稳,行程起始及末端流量波动幅值小,系统响应快。理论输出值约为22. 608L/min,仿真值约为22. 620U nun,偏差约0.05%。(b)图可见,计量缸活塞杆匀速运动,设定值0.4m,实际位移0.40002m,实际行程偏差0.005%。系统的跟踪性能较好,可实现设定的位移输出。

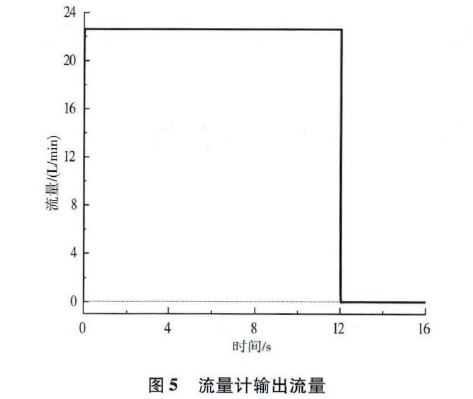

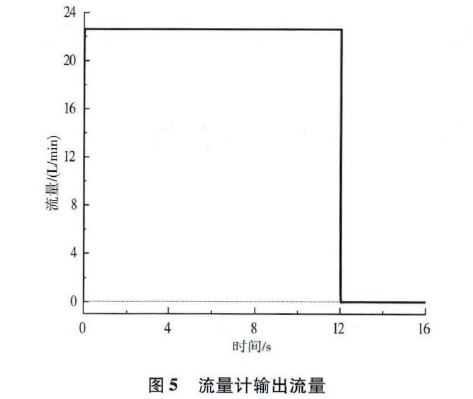

在仿真模型中添加流量计数学模型,得到经过流量计的输出流量图5所示。

图5 流量计输出流量

图5中看出,计量缸活塞运动开始流量不存在超调,经短时间稳定后,输出稳定值约为22.620L/min,运动过程中输出流量平稳。但计量缸存在小幅泄漏,对输出流量影响甚微。活塞运行至行程末端时,响应快且无超调。由此可见,当前参数设置下,该校准系统响应速度快,输出流量稳定。行程始末点处流量波动小、稳定时间短,利于动态测量,对系统及待检流量计造成的可能损坏小。

3.3.2动态响应

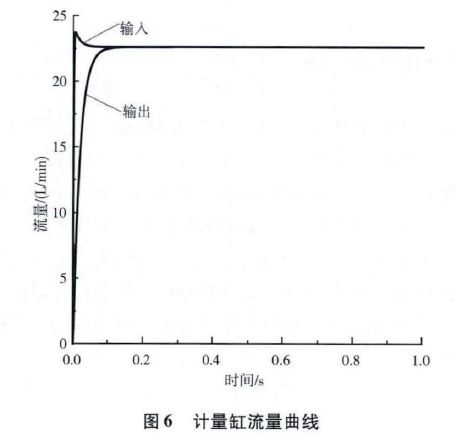

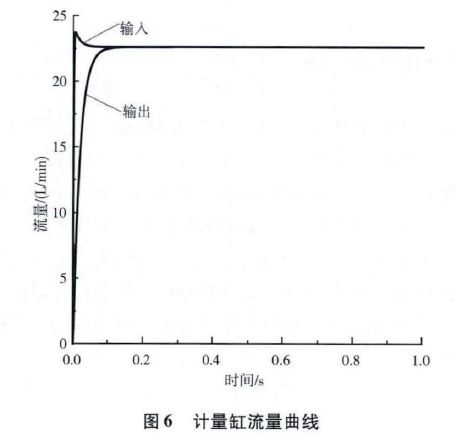

当考虑流量计的模型后,由于流量计本身的作用,存在一定的响应日寸间滞后。设定仿真时间为1s,被校流量计的输入与输出流量的关系如图6所示。

图6 计量缸流量曲线

由图6可见,输人流量存在一阶跃值。输出存在一定的时间滞后,后平稳过渡到稳定流量,流量计的稳定时间约为0.1s。另外,流量计输出流量与输入流量幅值相等,流量计本身的惯性存在的滞后时间短,表明流量计的模型是合理的。

3.3.3 阶跃响应

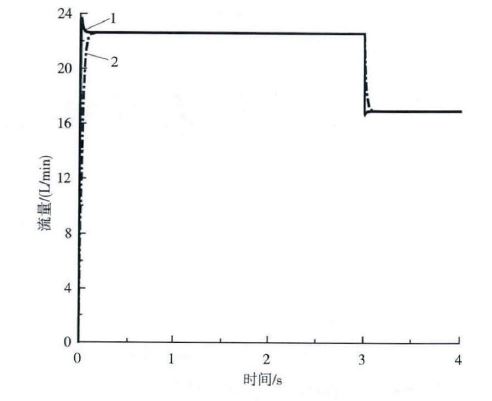

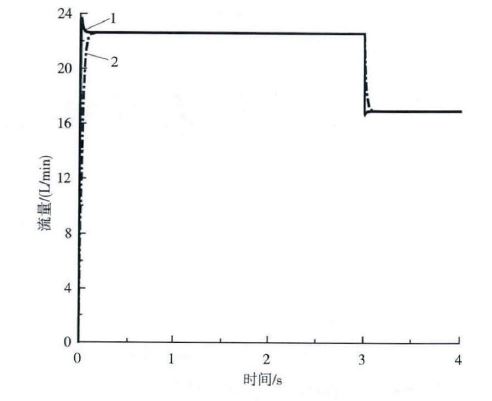

为探究系统跟踪特性,对系统施加阶跃值,电机以2000r/min运行3s,后以1500 r/min运行。设定运行时间为4s,仿真结果如图7所示。

图7速度阶跃时输出流量图

由图7可见,输出流量存在波动,峰值约为23. 562L/min,稳定输出流量22.620L/min,超调约4.2%,系统响应快速,稳定时间短。1500r/min时理论输出流量值为16.956L/min,当速度阶跃变化时,输出流量存在小幅波动,经过约0.2s,稳定输出流量为16.965L/min,偏差约0.05%,系统过渡快速,稳定时间短。流量计输出流量除存在一定的滞后时间外,输出流量平稳,与输入量值一致。

4 结论

基于活塞式计量缸的流量校准装置是实现精准流量校准的有效手段。本文通过理论计算及建模仿真,验证了其稳态性能及动态输出特性,可以得到如下结论:

1)本文建立的模型合理有效,通过仿真研究了系统的流量输出特性,有较高精度,满足校准需求;

2)系统的稳态特性以及动态特性满足要求,涡轮流量计模型合理;

3)在当前选定系统参数下,校准装置具有良好的稳态及动态输出特性,输出精度和响应时间均满足动态校准要求。